ポイント

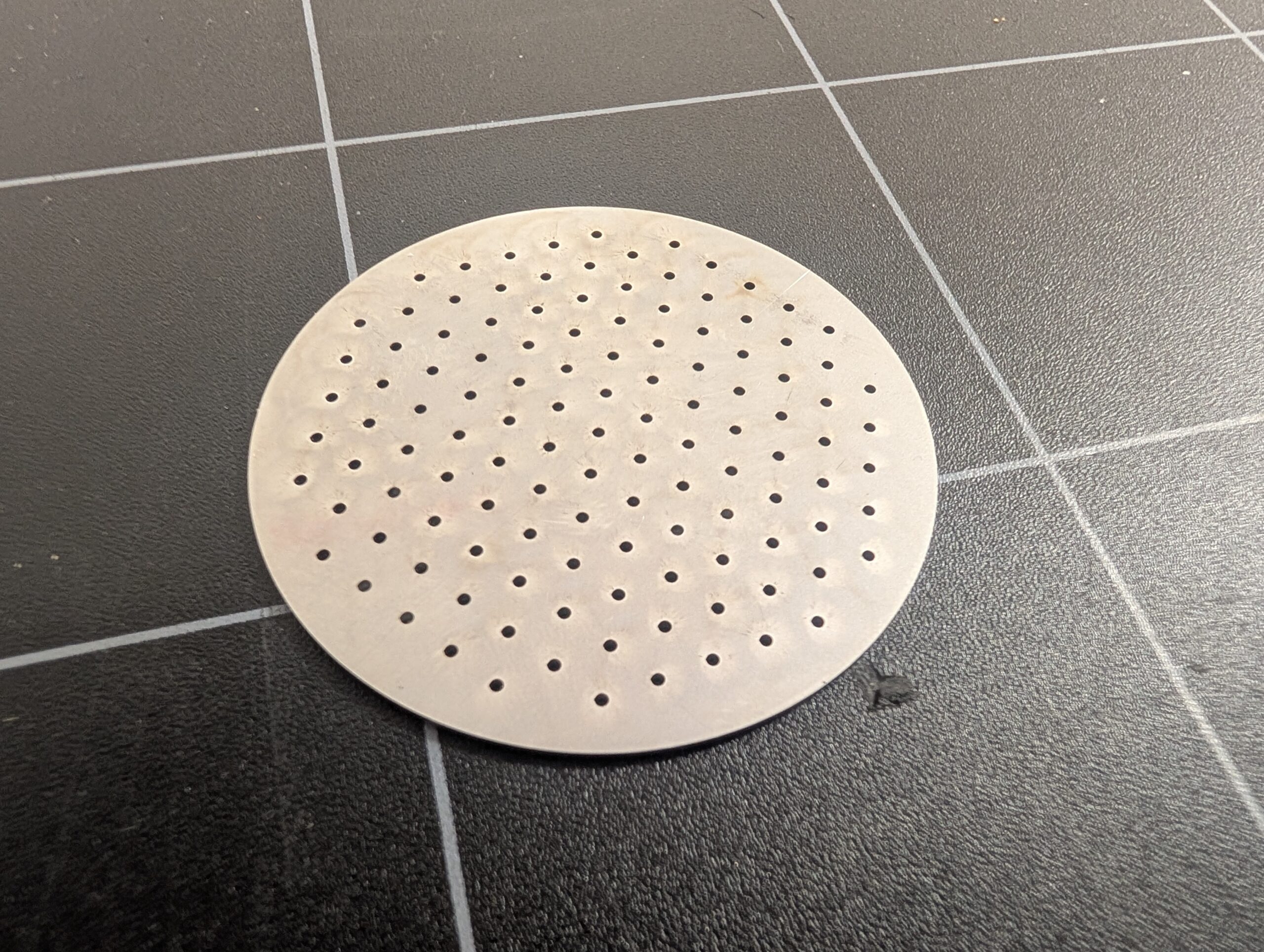

今回は、ステンレス鋼(SUS304 2B)の板に、板厚よりも小さい穴を多数あけるという、

レーザー加工の技術力が試される案件をご紹介します。

ご依頼内容

材質: SUS304 2B

板厚: 1.0mm

形状: φ50の円板

加工: φ0.8の穴を120個

技術的な課題

一般的に、板厚以下のサイズの穴をあける「レーザー微細穴加工」は非常に難易度が高いとされています。

レーザーの熱影響により、穴の形状が歪んだり、溶けた金属が再付着(ドロス)して穴が塞がってしまったりする可能性があるためです。

今回は、1mmの板厚に対してφ0.8mmの穴を、さらに120個という多数あける必要がありました。

穴の数が多いと、加工中の熱の蓄積により材料が変形しやすくなり、

一つでも失敗が許されないため、リスクはさらに高まります。

解決策と結果

このような難易度の高い加工でしたが、当社が長年蓄積してきたレーザー加工のノウハウと、

最適な加工条件の選定により、すべての穴を高い精度で切断することに成功しました。

熱影響を最小限に抑える独自の技術で、歪みやドロスのないシャープな仕上がりを実現。

お客様のご要望通りの品質を確保することができました。

板厚以下の微細穴加工や、多数の穴あけ加工など、他社で断られた難しい案件も、

ぜひ一度当社にご相談ください。24時間対応のレーザー加工サービスで、お客様の「困った」を解決します。

レーザー加工の技術力が試される案件をご紹介します。

ご依頼内容

材質: SUS304 2B

板厚: 1.0mm

形状: φ50の円板

加工: φ0.8の穴を120個

技術的な課題

一般的に、板厚以下のサイズの穴をあける「レーザー微細穴加工」は非常に難易度が高いとされています。

レーザーの熱影響により、穴の形状が歪んだり、溶けた金属が再付着(ドロス)して穴が塞がってしまったりする可能性があるためです。

今回は、1mmの板厚に対してφ0.8mmの穴を、さらに120個という多数あける必要がありました。

穴の数が多いと、加工中の熱の蓄積により材料が変形しやすくなり、

一つでも失敗が許されないため、リスクはさらに高まります。

解決策と結果

このような難易度の高い加工でしたが、当社が長年蓄積してきたレーザー加工のノウハウと、

最適な加工条件の選定により、すべての穴を高い精度で切断することに成功しました。

熱影響を最小限に抑える独自の技術で、歪みやドロスのないシャープな仕上がりを実現。

お客様のご要望通りの品質を確保することができました。

板厚以下の微細穴加工や、多数の穴あけ加工など、他社で断られた難しい案件も、

ぜひ一度当社にご相談ください。24時間対応のレーザー加工サービスで、お客様の「困った」を解決します。

ご注文者様の声

大学の研究室からのご注文

いままで 使ったいた2φの穴の板よりも 小さい穴径が必要だったので

納期も すぐに実験をしたかったので 急いでいたが

穴径が小さすぎるのと 納期の面で 数件 問い合わせたが 断られた。

レーザー超特急だと、本当に 翌日に届いたので 大変助かった。

値段は高いが、値段以上の価値がありました。

最新の実績はこちら

-

SUS304 CSP-H 0.1mm 極薄シムプレートの即日対応

枚数・個数: 1枚 所要時間: 24時間 シムプレートステンレスレーザーカット薄板 -

現場のピンチを救う!欠品部材の当日出荷・翌日着対応

枚数・個数: 1枚 所要時間: 6時間 ステンレスフランジレーザーカット -

タフピッチ銅(C1100)のブスバー製作|最短24時間出荷!

枚数・個数: 30個 所要時間: 24時間 曲げ加工薄板